1.AC Sürücülere Giriş (Değişken Frekanslı Sürücüler) Modern endüstriyel kontrol alanında ve......

DEVAMINI OKUDeğişken Frekanslı Sürücüler (VFD'ler): Kapsamlı Bir Kılavuz

Değişken Frekanslı Sürücülere (VFD'ler) Giriş

Günümüzün endüstriyel ortamında, enerji tüketimini optimize etmek, operasyonel kontrolü geliştirmek ve ekipman ömrünü uzatmak, çeşitli sektörlerdeki işletmeler için en önemli hedeflerdir. Özellikle motorlu sistemlerle ilgili bu hedeflere ulaşmanın kalbinde, Değişken Frekanslı Sürücü (VFD) olarak bilinen gelişmiş bir elektronik cihaz yatmaktadır.

1.1 Değişken Frekanslı Sürücü (VFD) Nedir?

Yaygın olarak ayarlanabilir frekans sürücüsü (AFD), ayarlanabilir hız sürücüsü (ASD) veya invertör olarak da adlandırılan Değişken Frekans Sürücüsü (VFD), motorun giriş frekansını ve voltajını değiştirerek bir AC motorun hızını ve torkunu kontrol etmek için tasarlanmış elektronik bir cihazdır. Bir motoru tam hızda basitçe açıp kapatan geleneksel motor yolvericilerin aksine, VFD, motorun dönme hızı üzerinde hassas ve sürekli kontrol sağlayarak, motorun yalnızca belirli bir uygulama için gerektiği kadar hızlı çalışmasına olanak tanır. Bu yetenek, bir AC endüksiyon motorunun hızının, uygulanan voltajın frekansıyla doğru orantılı olduğu temel prensibinden kaynaklanmaktadır.

1.2 VFD'ler Neden Önemlidir?

Modern endüstriyel ve ticari uygulamalarda VFD'lerin önemi göz ardı edilemez. Önemleri sundukları birkaç önemli avantajdan kaynaklanmaktadır:

- Enerji Verimliliği: Bu belki de VFD'nin benimsenmesinin en zorlayıcı nedenidir. Pompalar ve fanlar gibi birçok endüstriyel proses genellikle maksimum kapasitelerinin altında çalışır. VFD olmadan bu motorlar tam hızda çalışacak ve aşırı enerji tüketecektir. VFD'ler, motor hızının yük gereksinimleriyle tam olarak eşleştirilmesine izin vererek enerji tüketimini önemli ölçüde azaltabilir, bu da önemli ölçüde maliyet tasarrufuna ve daha küçük bir karbon ayak izine yol açabilir.

- Süreç Optimizasyonu: VFD'ler, karıştırma, taşıma veya pompalama gibi değişken hızlar gerektiren işlemlerde ince ayar yapılmasına olanak tanır. Bu, ürün kalitesinin iyileştirilmesine, atıkların azaltılmasına ve genel operasyonel verimliliğin artmasına yol açar.

- Azaltılmış Mekanik Stres ve Uzatılmış Ekipman Ömrü: Bir AC motorun doğrudan hat üzerinden çalıştırılması, yüksek ani akımlar ve mekanik şok yaratarak motorda ve bağlı makinelerde aşınma ve yıpranmaya neden olabilir. VFD'ler, motor hızını kademeli olarak artırıp azaltan "yumuşak başlatma" ve "yumuşak durdurma" özelliği sağlar. Bu, dişliler, kayışlar, yataklar ve motorun üzerindeki mekanik stresi azaltır ve böylece tüm sistemin ömrünü uzatır.

- Daha Düşük Bakım Maliyetleri: Azaltılmış mekanik stres ve daha kontrollü çalışmayla, motorlar ve ilgili ekipmanların bakım ve onarım sıklığı önemli ölçüde azaltılabilir.

1.3 VFD'nin Temel Bileşenleri

VFD'ler çeşitli konfigürasyonlara ve karmaşıklıklara sahip olsa da hepsi üç ana aşamadan oluşan temel bir mimariyi paylaşır:

- Doğrultucu: Bu VFD'nin giriş aşamasıdır. Ana kaynaktan gelen alternatif akım (AC) gücünü doğru akım (DC) gücüne dönüştürür. Tipik olarak bu aşamada diyotlardan oluşan bir köprü doğrultucu kullanılır.

- DC Veri Yolu (DC Bağlantısı): Bu ara aşama redresör tarafından üretilen DC gücünü depolar. Genellikle redresörden gelen darbeli DC voltajını yumuşatan ve invertör bölümüne sabit bir DC voltajı sağlayan kapasitörlerden oluşur. Bu DC barası, tutarlı bir voltajın korunmasına yardımcı olan bir enerji deposu görevi görür.

- İnvertör: Bu VFD'nin çıkış aşamasıdır. DC gücünü DC barasından alır ve onu tekrar değişken frekanslı ve değişken voltajlı AC gücüne dönüştürür ve bu daha sonra motora beslenir. İnverter aşaması tipik olarak, sentezlenmiş bir AC dalga biçimi oluşturmak için hızla açılıp kapatılan yalıtımlı geçit bipolar transistörlerini (IGBT'ler) veya diğer güç yarı iletken cihazlarını kullanır.

Bu üç temel bileşen, Değişken Frekanslı Sürücünün işlevselliğini tanımlayan motor hızı ve torku üzerinde hassas kontrol elde etmek için uyum içinde çalışır.

2. Bir VFD Nasıl Çalışır?

Bir VFD'nin "kara kutusunu" anlamak, sabit frekanslı AC gücünü hassas bir şekilde kontrol edilen değişken frekanslı AC gücüne dönüştüren güç elektroniğinin zarif bir etkileşimini ortaya çıkarır. Operasyon, gelişmiş Darbe Genişliği Modülasyonu (PWM) tekniğiyle sonuçlanan üç ana aşamaya ayrılabilir.

2.1 Doğrultucu Aşaması: AC'den DC'ye Dönüşüm

Gücün VFD'deki yolculuğu doğrultucu aşamasında başlar. Endüstriyel veya ticari elektrik şebekesi tipik olarak sabit bir voltaj ve frekansta (örn. 230V/400V, 50Hz/60Hz) alternatif akım (AC) sağlar. Doğrultucunun birincil işlevi, gelen bu AC gücünü doğru akım (DC) gücüne dönüştürmektir.

En yaygın VFD'ler bir diyot köprü doğrultucu . Diyotlar, akımın yalnızca bir yönde akmasına izin veren yarı iletken cihazlardır. Altı diyotun bir köprü konfigürasyonunda düzenlenmesiyle, AC giriş dalga biçimi etkili bir şekilde darbeli bir DC voltajına "düzeltilir". Üç fazlı AC girişi için, her bir AC döngüsünün hem pozitif hem de negatif yarısını pozitif bir DC voltajına dönüştüren bir tam dalga köprü doğrultucu kullanılır. Doğrultucunun çıkışı, doğru akım olmasına rağmen henüz düzgün olmayan bir dizi DC voltaj darbesidir.

2.2 DC Bus: Filtreleme ve Enerji Depolama

Doğrultucu aşamasını takiben, titreşimli DC voltajı DC barasına (genellikle DC bağlantısı olarak adlandırılır) akar. Bu aşama iki kritik amaca hizmet eder:

- Filtreleme ve Düzeltme: DC veriyolunun birincil bileşenleri büyüktür kapasitörler . Bu kapasitörler, filtre görevi görerek düzeltilmiş DC voltajındaki dalgalanmaları ve dalgalanmaları emer. Gerilim darbelerinin tepe noktaları sırasında şarj olurlar ve vadiler sırasında deşarj olurlar, titreşimli DC'yi çok daha kararlı, sabite yakın bir DC voltajına etkili bir şekilde yumuşatırlar. Bu sabit DC voltajı, sonraki invertör aşamasının temiz ve verimli çalışması için gereklidir.

- Enerji Depolama: DC barasındaki kapasitörler aynı zamanda enerji deposu görevi de görür. Enerjiyi geçici olarak depolayabilirler; bu, özellikle motordaki dinamik yük değişiklikleri veya giriş AC voltajındaki anlık düşüşler sırasında faydalıdır. Depolanan bu enerji, invertöre sürekli ve istikrarlı bir güç kaynağı sağlayarak VFD'nin sağlam performansına katkıda bulunur.

Bazı daha büyük veya daha gelişmiş VFD'lerde DC barası, filtrelemeyi daha da geliştirmek ve harmonik bozulmayı azaltmak için indüktörler de içerebilir.

2.3 İnvertör Aşaması: DC'den AC'ye Dönüşüm

VFD'nin motor kontrol kapasitesinin kalbi invertör aşamasında yatmaktadır. Burada, DC barasından gelen kararlı DC voltajı, tekrar değişken frekanslı ve değişken voltajlı AC gücüne dönüştürülür ve bu daha sonra motora beslenir.

İnvertör tipik olarak bir dizi yüksek hızlı güç yarı iletken anahtardan oluşur; en yaygın olarak Yalıtımlı Geçit Bipolar Transistörler (IGBT'ler) . Bu IGBT'ler özel bir konfigürasyonda (örneğin üç fazlı bir köprü) düzenlenir ve kontrollü bir sırayla hızla açılıp kapatılır. Bu anahtarlama eylemlerinin zamanlamasını ve süresini hassas bir şekilde kontrol ederek VFD, bir AC dalga biçimini sentezler.

Gerçek sinüzoidal AC dalga formunun aksine, invertörün çıkışı bir dizi modüle edilmiş DC darbesidir. Bununla birlikte, motor sargılarının endüktif yapısından dolayı motor, dönüşünü sağlayan etkili sinüzoidal akımı "görür". Sentezlenen bu AC çıkışının frekansı ve voltajı doğrudan IGBT'lerin anahtarlama düzeni tarafından kontrol edilir.

2.4 Darbe Genişliği Modülasyonu (PWM)

İnvertör tarafından değişken frekanslı ve değişken voltajlı AC çıkışı üretmek için kullanılan karmaşık tekniğe denir. Darbe Genişliği Modülasyonu (PWM) . PWM, bir VFD'nin motor hızını ve torkunu nasıl hassas bir şekilde kontrol ettiğinin anahtarıdır.

PWM bir VFD'de şu şekilde çalışır:

- Sabit DC Girişi, Değişken AC Çıkışı: İnvertör sabit DC gerilimini DC barasından alır. Değişken bir AC voltaj çıkışı oluşturmak için invertör, IGBT'leri hızlı bir şekilde açıp kapatır.

- Değişen Darbe Genişliği: Çıkış voltajının genliğini değiştirmek yerine (geleneksel bir AC kaynağında olduğu gibi), PWM voltajı değiştirir. genişlik Motora gönderilen DC voltaj darbelerinin (süresi).

- Etkin çıkış voltajını arttırmak için IGBT'ler her anahtarlama döngüsünde daha uzun bir süre "açık" tutulur, bu da daha geniş darbelere neden olur.

- Etkin çıkış voltajını azaltmak için IGBT'ler daha kısa bir süre "açık" tutulur ve bu da daha dar darbelere neden olur.

- Değişen Darbe Frekansı: Eş zamanlı olarak VFD, frekans bu darbelerin üretildiği yer ve fazların değiştirilme sırası.

- Çıkış frekansını (ve dolayısıyla motor hızını) artırmak için darbeler daha hızlı üretilir.

- Çıkış frekansını azaltmak için darbeler daha az sıklıkta üretilir.

- Gerilim-Frekans Oranı (V/f Kontrolü): Çoğu standart AC endüksiyon motoru için sabit bir voltaj/frekans oranının korunması ( ) optimum motor çalışması ve manyetik doygunluğun önlenmesi için çok önemlidir. VFD, motor hızını artırmak için çıkış frekansını artırdıkça, istenen bu değeri korumak için PWM kullanarak çıkış voltajını da orantılı olarak artırır. oran. Bu, motorun manyetik akısının sabit kalmasını sağlayarak çalışma hızı aralığında tutarlı tork üretmesine olanak tanır.

VFD, bu DC darbelerinin genişliğini ve frekansını hassas bir şekilde kontrol ederek neredeyse sonsuz değişkenliğe sahip bir AC güç kaynağı oluşturabilir ve motorun hızı, torku ve yönü üzerinde benzersiz bir kontrole olanak tanır. Bu gelişmiş kontrol, VFD teknolojisinin sayısız avantajının kilidini açan şeydir.

3. VFD Kullanmanın Yararları

Değişken Frekanslı Sürücülerin çeşitli endüstrilerde yaygın biçimde benimsenmesi yalnızca bir trend değil, aynı zamanda sağladıkları önemli operasyonel ve ekonomik avantajların da bir kanıtıdır. VFD'ler, teknik gelişmişliklerinin ötesinde, enerji tasarrufuna, gelişmiş kontrole ve uzun ekipman ömrüne katkıda bulunan somut faydalar sunar.

3.1 Enerji Verimliliği ve Maliyet Tasarrufu

Bu muhtemelen VFD'lerin uygulanmasının en zorlayıcı nedenidir. Pek çok endüstriyel uygulama, özellikle de pompalar, fanlar ve üfleyiciler gibi merkezkaç yükleri içerenler, motor hızı ile güç tüketimi arasında ikinci dereceden veya kübik bir ilişki sergiler. Bu, hızdaki küçük bir azalmanın enerji kullanımında önemli bir azalmaya yol açabileceği anlamına gelir.

- İkinci Dereceden/Kübik İlişki: Santrifüj yükler için motor tarafından tüketilen güç, hızın küpüyle orantılıdır ( ). Bu, motor hızını yalnızca %20 oranında azaltırsanız güç tüketiminin neredeyse %50 oranında azalabileceği anlamına gelir ( ).

- Yükü Talebe Göre Eşleştirme: Bir motoru tam hızda çalıştırmak ve çıkışını kısmak (örneğin bir valf veya damper kullanarak) yerine, VFD, motor hızının gerçek proses talebiyle tam olarak eşleştirilmesine olanak tanır. Bu, geleneksel kontrol yöntemlerinde bulunan enerji israfını ortadan kaldırarak elektrik faturalarında önemli azalmalara yol açar.

- Azalan Pik Talep: VFD'ler ayrıca güç tüketimini azaltarak en yüksek talep ücretlerini azaltmaya yardımcı olabilir ve maliyet tasarrufuna daha fazla katkıda bulunabilir.

3.2 Hassas Motor Hızı Kontrolü

VFD'ler, bir AC motorun hızını kontrol etmede benzersiz bir hassasiyet sunar. Mekanik yöntemlerin veya sabit hızlı çalışmanın aksine, VFD geniş bir aralıkta sürekli ve sonsuz değişken hız ayarına olanak tanır.

- İnce Ayar Süreçleri: Bu hassasiyet, belirli veya değişken akış hızları, basınçlar veya malzeme taşıma hızları gerektiren endüstriyel proseslerde ince ayar yapılmasına olanak sağlar. Örneğin, bir pompalama uygulamasında VFD, giriş veya çıkış değişimlerinden bağımsız olarak tankta sabit bir seviyeyi korumak için pompa hızını ayarlayabilir.

- Optimize Edilmiş Performans: VFD'ler, motor hızını yük ile tam olarak eşleştirerek ekipmanın optimum verimlilik noktasında çalışmasını sağlayarak daha iyi proses sonuçları ve daha az aşınma sağlar.

3.3 Uzatılmış Motor Ömrü

Bir VFD'nin motoru başlatma ve durdurma şekli ve optimum hızlarda çalışma yeteneği, motorun ömrünün uzatılmasına önemli ölçüde katkıda bulunur.

- Yumuşak Başlangıçlar ve Duruşlar: AC motorların geleneksel doğrudan hat üzerinden (DOL) çalıştırılması, yüksek ani akımlara (tipik olarak tam yük akımının 6-8 katı) ve ani mekanik şoka neden olur. VFD'ler, motora giden voltajı ve frekansı kademeli olarak artırarak "yumuşak bir başlangıç" sağlar. Bu, motor sargılarındaki elektriksel gerilimi ve motor şaftı, yatakları ve bağlı ekipmanlar (örn. dişliler, kaplinler, kayışlar) üzerindeki mekanik gerilimi azaltır.

- Azaltılmış Çalışma Sıcaklığı: Bir motoru, gerekmediğinde sürekli olarak maksimum hızda çalıştırmak yerine optimum hızda çalıştırmak, daha düşük çalışma sıcaklıklarına yol açabilir; bu da motor yalıtımının bozulmasında önemli bir faktördür.

3.4 Azaltılmış Mekanik Stres

Motorun ötesinde, VFD'lerin sunduğu yumuşak başlatma/durdurma özellikleri ve hassas hız kontrolü de tüm tahrikli sistem üzerindeki mekanik stresi azaltır.

- Daha Az Aşınma ve Yıpranma: Dişli kutuları, konveyörler, fanlar ve pompalar gibi ekipmanlar, başlatma ve çalıştırma sırasında daha az darbe ve titreşime maruz kalır. Bu, mekanik bileşenlerde daha az aşınma ve yıpranmaya, daha az arızaya ve bakım gereksinimlerinin azalmasına yol açar.

- Geliştirilmiş Sistem Güvenilirliği: VFD'ler, ani darbeleri ve aşırı kuvvetleri azaltarak mekanik sistemin genel güvenilirliğini ve ömrünü artırır.

3.5 Geliştirilmiş Süreç Kontrolü

VFD'ler, otomatik sistemlerde üstün proses kontrolü elde etmenin ayrılmaz bir parçasıdır. Motor hızını dinamik olarak ayarlama yetenekleri, değişen süreç değişkenlerine anında ve kesin yanıt verilmesine olanak tanır.

- Ayar Noktalarının Korunması: VFD'ler, basınç, akış, sıcaklık veya seviye gibi kritik proses değişkenlerini istenen ayar noktalarında tutmak için proses sensörleri ve kontrol sistemleri (örn. PLC'ler, DCS) ile entegre edilebilir. Örneğin, bir HVAC sistemindeki bir fanı kontrol eden bir VFD, damper konumlarındaki değişikliklerden bağımsız olarak, bir kanaldaki hassas hava basıncını korumak için fan hızını ayarlayabilir.

- Daha Hızlı Yanıt Süreleri: VFD'lerin elektronik kontrolü, mekanik kontrol yöntemlerine kıyasla çok daha hızlı ve daha doğru ayarlamalara olanak tanıyarak daha istikrarlı ve duyarlı süreçlere yol açar.

- Geliştirilmiş Ürün Kalitesi: Üretimde tutarlı hız kontrolü, doğrudan tutarlı ürün kalitesine dönüşerek kusurları ve yeniden çalışmayı azaltır.

Özetle, VFD'lerin stratejik uygulaması salt motor kontrolünün ötesine geçer; daha akıllı, daha verimli ve daha dayanıklı endüstriyel operasyonlara doğru temel bir değişimi temsil ediyor.

4. VFD Uygulamaları

Değişken Frekanslı Sürücülerin çok yönlülüğü ve verimlilik avantajları, elektrik motorlarının kullanıldığı hemen hemen her sektörde yaygın olarak benimsenmelerine yol açmıştır. Kritik altyapının optimize edilmesinden üretim süreçlerinin iyileştirilmesine kadar VFD'ler, modern endüstriyel ve ticari ortamlarda temel bir bileşendir.

4.1 Pompalar

Pompalar, VFD'ler için en yaygın ve enerji yoğun uygulamalardan biridir. Birçok sistemde sıvı akışına veya basınca olan talep önemli ölçüde dalgalanır.

- Su ve Atık Su Arıtma: VFD'ler belediye su temini, kanalizasyon sistemleri ve arıtma tesislerinde pompaların akış hızlarının kontrol edilmesi için çok önemlidir. Dağıtım ağlarında tutarlı su basıncı sağlar, havalandırma süreçlerini optimize eder ve aşırı pompalamayı önleyerek enerji tüketimini azaltır.

- HVAC Soğutulmuş Su Sistemleri: Ticari binalarda VFD'ler, soğutulmuş su pompalarının hızını düzenleyerek akışı gerçek soğutma taleplerini karşılayacak şekilde ayarlayarak önemli miktarda enerji tasarrufu sağlar.

- Sulama Sistemleri: VFD'ler tarımsal sulamada su dağıtımını optimize eder, pompa çıkışını mahsul ihtiyaçlarına ve toprak koşullarına göre eşleştirerek su ve enerji tasarrufu sağlar.

- Endüstriyel Proses Pompalaması: VFD'ler, kimyasallardan ilaç ürünlerine, yiyecek ve içeceğe kadar çeşitli üretim süreçlerinde sıvıların akışını ve basıncını hassas bir şekilde kontrol ederek ürün tutarlılığını artırır ve israfı azaltır.

4.2 Fanlar ve Üfleyiciler

Pompalara benzer şekilde, fanlar ve üfleyiciler de en yüksek talep için genellikle büyük boyutlara sahiptir ancak kullanım ömürlerinin büyük bölümünde düşük kapasitede çalışırlar. VFD'ler verimli hava akışı kontrolü için ideal bir çözüm sunar.

- HVAC Klima Santralleri (AHU'lar): VFD'ler, AHU'lardaki besleme ve dönüş fanlarının hızını düzenleyerek binalarda hassas hava akışı, sıcaklık ve nem seviyelerini korur. Bu dinamik kontrol, mekanik damper kullanımına kıyasla enerji tüketimini önemli ölçüde azaltır.

- Endüstriyel Havalandırma: Fabrikalarda, madenlerde ve atölyelerde VFD'ler egzoz fanlarını ve havalandırma sistemlerini kontrol eder, gerektiğinde dumanı, tozu veya ısıyı gidermek için hava değişim oranlarını ayarlayarak enerji kullanımını optimize ederken güvenli ve konforlu bir çalışma ortamı sağlar.

- Kazanlar ve Fırınlar: VFD'ler, yanma havasını ve egzoz gazı akışını kontrol etmek, yanma verimliliğini optimize etmek ve emisyonları azaltmak için zorlamalı çekişli (FD) ve indüksiyonlu çekişli (ID) fanlarda kullanılır.

4.3 Konveyör Sistemleri

Konveyör bantları malzeme taşıma, üretim ve lojistikte her yerde bulunur. VFD'ler verimli ve hassas malzeme hareketi için gereken esnekliği sağlar.

- Malzeme Taşıma: VFD'ler paketleme hatları, montaj hatları ve depolardaki konveyör bantlarının hızını kontrol eder. Bu, sorunsuz hızlanma ve yavaşlama sağlar, ürün hasarını önler, sıkışmaları azaltır ve üretim hattının farklı bölümlerinin senkronize edilmesini sağlar.

- Ayırma ve Paketleme: Otomatik sınıflandırma ve paketleme sistemlerinde VFD'ler, farklı ürün boyutlarına, ağırlıklarına ve işleme hızlarına uyum sağlamak için hassas hız ayarlamalarına olanak tanır.

- Madencilik ve Dökme Malzeme Taşımacılığı: VFD'ler ağır yüklü konveyörleri sorunsuz bir şekilde başlatmak, bantlar ve dişli kutuları üzerindeki mekanik stresi azaltmak ve malzeme akışını optimize edecek şekilde hızı ayarlamak için hayati öneme sahiptir.

4.4 Kompresörler

VFD'ler, geleneksel olarak büyük enerji tüketicileri olan hava kompresörlerinin verimliliğinde devrim yarattı.

- Endüstriyel Hava Kompresörleri (Vidalı ve Santrifüj): VFD'ler, kompresörün motor hızını gerçek basınçlı hava talebiyle eşleştirerek gereksiz "boşaltma" döngülerini ortadan kaldırır ve özellikle değişken hava gereksinimleri olan uygulamalarda güç tüketimini önemli ölçüde azaltır.

- Soğutma Kompresörleri: Soğutma ve soğutma sistemlerinde VFD'ler, istenen sıcaklıkları korumak için kompresör hızını hassas bir şekilde kontrol ederek önemli miktarda enerji tasarrufu ve gelişmiş sıcaklık stabilitesi sağlar.

4.5 HVAC Sistemleri

VFD'ler, fan ve pompaların ötesinde ticari, kurumsal ve hatta bazı büyük konut binalarında tüm Isıtma, Havalandırma ve İklimlendirme (HVAC) sistemlerinin optimize edilmesinde kapsamlı bir rol oynar.

- Soğutucular ve Soğutma Kuleleri: VFD'ler, soğutma gruplarının, kondenser su pompalarının ve soğutma kulesi fanlarının motorlarını kontrol ederek, bunların çalışmasını gerçek zamanlı olarak binanın soğutma yükünü karşılayacak şekilde ayarlayarak önemli miktarda enerji tasarrufu sağlar.

- Genel Bina Otomasyonu: VFD'ler, Bina Yönetim Sistemleri (BMS) ile entegre olarak tüm motorlu HVAC bileşenlerinin akıllı, talebe dayalı kontrolünü sağlayarak optimum konfor, hava kalitesi ve enerji performansı sağlar.

4.6 Endüstriyel Otomasyon

VFD'lerin sunduğu hassas kontrol, onları çok çeşitli endüstriyel otomasyon süreçlerinde vazgeçilmez bileşenler haline getiriyor.

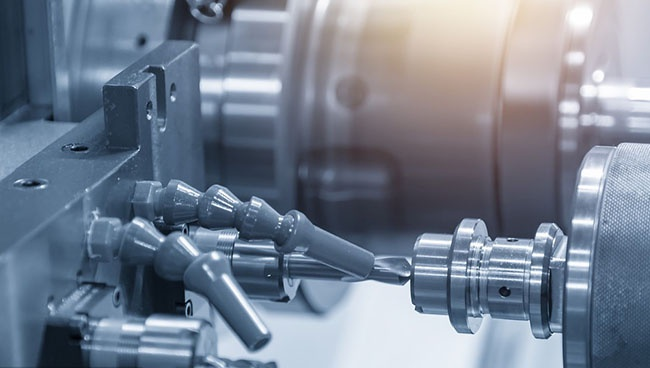

- Takım Tezgahları (CNC makineleri): VFD'ler, CNC makinelerinin iş mili hızını ve ilerleme hızlarını kontrol ederek çeşitli malzemeler ve takımlar için optimum kesme hızlarına izin vererek işleme doğruluğunu ve yüzey kalitesini artırır.

- Mikserler ve Karıştırıcılar: Gıda işleme, kimyasal üretim ve ilaç gibi endüstrilerde VFD'ler, tutarlı ürün kalitesi sağlamak ve aşırı karıştırma veya çökelmeyi önlemek için karıştırma hızları üzerinde hassas kontrol sağlar.

- Ekstrüderler: Plastik ve metal imalatında VFD'ler, tutarlı ürün boyutlarını ve kalitesini koruyarak ekstrüder vidalarının hızını düzenler.

- Sarma ve Çözme Uygulamaları: Tekstil, kağıt ve tel endüstrilerinde VFD'ler, sarma ve çözme işlemleri için gerilim kontrolü sağlayarak düzgün çalışmayı sağlar ve malzemenin kırılmasını önler.

Bu örnekler, VFD'lerin sadece enerji tasarrufu sağlayan cihazlar olmadığını, aynı zamanda neredeyse tüm endüstriyel ve ticari sektörlerde proses kontrolünü geliştirmek, güvenilirliği artırmak ve motorlu sistemlerin genel verimliliğini artırmak için temel araçlar olduğunu vurgulamaktadır.

5. VFD Türleri

Tüm Değişken Frekanslı Sürücüler, frekans ve voltajı değiştirerek bir AC motorun hızını ve torkunu kontrol etme temel amacını paylaşsa da, giriş/çıkış özelliklerine, kontrol metodolojilerine ve çalıştırmak üzere tasarlandıkları motor türlerine göre kategorize edilebilirler. Bu ayrımları anlamak, belirli bir uygulama için en uygun VFD'nin seçilmesine yardımcı olur.

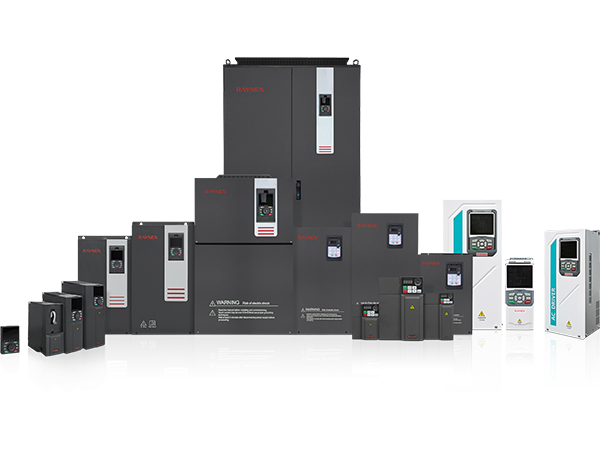

5.1 AC VFD'si'ler

En yaygın ve yaygın olarak kullanılan VFD türü AC VFD AC endüksiyon motorlarını kontrol etmek için özel olarak tasarlanmıştır. Daha önce tartışılan uygulamaların büyük çoğunluğu (pompalar, fanlar, konveyörler vb.) AC motorları kullanır ve bu da AC VFD'leri sürücü teknolojisinin baskın biçimi haline getirir.

- Operasyon: "Bir VFD Nasıl Çalışır?" bölümünde ayrıntılı olarak açıklandığı gibi, bu sürücüler gelen AC gücünü DC'ye dönüştürür, ardından Darbe Genişliği Modülasyonunu (PWM) kullanarak onu değişken frekans ve voltajlı AC gücüne geri çevirir.

- Yaygınlık: Yüksek verimlilikleri, sağlam tasarımları ve geniş uygulanabilirlikleri, onları endüstriyel motor kontrolünün temel taşı haline getiriyor. Kesirli beygir gücünden megavatlara kadar çok çeşitli güç değerlerinde mevcutturlar.

- Alt türler: AC VFD'ler içerisinde, öncelikle kontrol yöntemleriyle (örneğin, daha sonra tartışacağımız skaler kontrol, vektör kontrolü) ilgili başka ayrımlar da vardır.

5.2 DC VFD'ler

AC VFD'ler pazara hakimken, DC VFD'ler (veya DC Sürücüler) DC motorları kontrol etmek için tasarlanmıştır. Her ne kadar AC motorlar, daha basit yapıları ve daha az bakımları nedeniyle birçok yeni kurulumda DC motorların yerini büyük ölçüde almış olsa da, DC motorlar ve ilgili sürücüleri hala belirli uygulamalarda önemli bir rol oynamaktadır.

- Operasyon: DC sürücüler, AC giriş gücünü doğrudan değişken bir DC voltajına dönüştürmek için genellikle bir doğrultucu (genellikle SCR tabanlı bir köprü) kullanır ve bu daha sonra DC motorun armatürünü ve/veya alan sargılarını besler. Hız kontrolü, armatür voltajı değiştirilerek elde edilirken tork kontrolü, alan akımının manipülasyonunu içerir.

- Uygulamalar: DC sürücüler özellikle yüksek başlatma torku, hassas düşük hız kontrolü ve geniş hız aralıkları gerektiren uygulamalar için uygundur. Benzersiz tork özelliklerinin avantajlı olduğu eski endüstriyel tesislerde, kağıt makinelerinde, çelik fabrikalarında, vinçlerde ve elektrikli çekiş sistemlerinde yaygın olarak bulunurlar.

- Avantajları: Mükemmel düşük hızda tork, belirli görevler için daha basit kontrol algoritmaları ve rejeneratif frenlemede (enerjiyi hatta geri besleme) genellikle daha iyi performans.

- Dezavantajları: DC motorlar fırçalara ve komütatörlere ihtiyaç duyar ve bu da AC motorlara kıyasla daha fazla bakım gerektirir.

5.3 Vektör Kontrol VFD'leri (Alana Yönelik Kontrol - FOC)

Vektör Kontrol VFD'leri Alan Yönelimli Kontrol (FOC) sürücüleri olarak da bilinen sürücüler, AC motor kontrolünde önemli bir ilerlemeyi temsil eder. Daha basit skaler kontrolün aksine (bundan sonra tartışılacaktır), vektör kontrolü AC motora sanki bir DC motormuş gibi davranır ve motor akısının (manyetik alan gücüyle ilgili olan) ve tork üreten akımın bağımsız kontrolüne izin verir.

- Gelişmiş Kontrol: Vektör kontrolü, motorun rotor akısının anlık konumunu kesin olarak belirlemek için karmaşık matematiksel algoritmalar ve gelişmiş işlem gücü kullanır. Daha sonra torku ve hızı bağımsız olarak kontrol etmek için motor akımının büyüklüğünü ve fazını hassas bir şekilde kontrol eder.

- Kodlayıcı veya Sensörsüz: Vektör kontrolü, kodlayıcı (motor şaftı konumu hakkında geri bildirim sağlayan bir sensör) ile veya kodlayıcı olmadan uygulanabilir.

- Kapalı Döngü Vektör Kontrolü (kodlayıcı ile): Sıfır hızda bile tam hız ve konum kontrolüne ve yüksek tork çıkışına olanak tanıyan en yüksek hassasiyeti sunar. Robotik, takım tezgahları ve asansörler gibi çok yüksek doğruluk gerektiren uygulamalar için idealdir.

- Sensörsüz Vektör Kontrolü: Rotor konumunu fiziksel bir kodlayıcı olmadan tahmin etmek için gelişmiş algoritmalar kullanır. Kapalı döngüden biraz daha az hassas olmakla birlikte, mükemmel performans, yüksek başlangıç torku ve geniş bir hız aralığı sağlar; bu da genellikle bir enkoderin ek maliyeti ve karmaşıklığı olmadan zorlu uygulamalar için yeterlidir.

- Temel Faydalar: Son derece yüksek başlangıç torku, tüm çalışma aralığında (çok düşük hızlar dahil) mükemmel hız düzenlemesi, hızlı dinamik tepki ve hassas tork kontrolü.

- Uygulamalar: Vinçler, vinçler, ekstrüderler, sarıcılar, takım tezgahları, test standları ve hassas tork ve hız kontrolünün çok önemli olduğu her türlü uygulama.

5.4 Skaler Kontrol VFD'leri (V/f Kontrolü)

Skaler Kontrol VFD'leri , öncelikle Gerilimden Frekansa ( ) kontrol yöntemi, AC VFD'nin en basit ve en yaygın türüdür. Motora uygulanan voltaj ve frekans arasında sabit bir oranın korunması prensibiyle çalışırlar.

- Daha Basit Çalıştırma: VFD, motor hızını kontrol etmek için voltajı ve frekansı orantılı olarak değiştirir. Frekans yarıya düşerse voltaj da yarıya düşer. Bu, motorda nispeten sabit bir manyetik akı sağlayarak motorun yeterli tork üretebilmesini sağlar.

- Açık Döngü Kontrolü: Skaler kontrol doğası gereği bir açık döngü kontrol yöntemidir; Tipik olarak motordan gerçek hızına veya konumuna ilişkin geri bildirim almaz. İstenilen hız referansına dayalı olarak yalnızca bir voltaj ve frekans çıkışı sağlar.

- Temel Faydalar: Basitlik, maliyet etkinliği, kurulum kolaylığı ve sağlamlık.

- Sınırlamalar: Özellikle düşük hızlarda, vektör kontrolüne kıyasla daha az hassas hız düzenlemesi. Başlangıç torku sınırlı olabilir ve dinamik yanıt o kadar hızlı olmayabilir. Yük önemli ölçüde dalgalanırsa kararsızlığa eğilimli olabilirler.

- Uygulamalar: Çok düşük hızlarda hassas hız kontrolünün kritik olmadığı fan veya pompa benzeri yüklerin (değişken tork uygulamaları) olduğu uygulamalar için idealdir. HVAC sistemlerinde, basit konveyörlerde, küçük fanlarda ve genel amaçlı makinelerde yaygındır.

Bu VFD türleri arasındaki seçim, uygulamanın özel taleplerine ve gerekli hız doğruluğu, tork kontrolü, dinamik tepki, maliyet ve karmaşıklık gibi faktörlerin dengelenmesine bağlıdır. Modern VFD'ler genellikle hem skaler hem de vektör kontrol yeteneklerini bir araya getirerek kullanıcıların özel ihtiyaçları için en uygun modu seçmelerine olanak tanır.

6. VFD Kurulumu ve Konfigürasyonu

Değişken Frekanslı Sürücünün tüm avantajlarından yararlanmak için doğru kurulum ve titiz konfigürasyon çok önemlidir. Kötü kurulmuş veya yanlış programlanmış bir VFD, verimsiz çalışmaya, ekipman hasarına ve hatta güvenlik tehlikelerine yol açabilir. Bu bölüm, bir VFD'nin başarıyla dağıtılmasıyla ilgili temel adımları özetlemektedir.

6.1 Planlama ve Hazırlık

Herhangi bir fiziksel kurulum başlamadan önce kapsamlı bir planlama yapılması önemlidir. Bu aşama güvenli, verimli ve güvenilir bir VFD sisteminin temelini oluşturur.

- Saha Araştırması ve Çevresel Değerlendirme:

- Konum: Ortam sıcaklığı, nem, havalandırma, toz ve titreşim gibi faktörleri göz önünde bulundurarak VFD için uygun bir konum belirleyin. VFD'ler ısı üretir ve soğutma için yeterli hava akışına ihtiyaç duyar.

- Muhafaza: Çevre koşullarına (iç/dış mekan, ıslak/tozlu ortamlar) bağlı olarak VFD'nin ek bir muhafaza (ör. NEMA 1, 12, 3R, 4X, IP değerleri) gerektirip gerektirmediğini belirleyin.

- Yükseklik: Yüksek rakımlar, soğutma için daha ince hava nedeniyle VFD'nin güç kaybı kapasitesini azaltabileceğinden rakıma dikkat edin.

- Motor ve Yük Verisi Toplama:

- Motorun tam etiket verilerini toplayın (beygir gücü/kW, voltaj, amperaj, RPM, frekans, servis faktörü, yalıtım sınıfı).

- Uygun VFD boyutlandırması ve parametre ayarlarını sağlamak için tahrik edilen yükün özelliklerini (örn. sabit tork, değişken tork, şok yükler, atalet) anlayın.

- Güç Kaynağı Analizi:

- Gelen güç kaynağı voltajını, frekansını ve mevcut kısa devre akımını değerlendirin. VFD'nin giriş gereksinimlerine uyduğundan emin olun.

- Giriş hattı reaktörlerini veya filtrelerini gerektirebilecek olası güç kalitesi sorunlarını (düşükler, yükselmeler, diğer ekipmanlardan kaynaklanan harmonikler) göz önünde bulundurun.

- Kablo Boyutlandırma ve Yönlendirme:

- VFD ve motor akım değerleri, kablo uzunluğu ve voltaj düşüşü hususlarını temel alarak hem giriş (hat tarafı) hem de çıkış (motor tarafı) gücü için uygun kablo boyutlarını belirleyin.

- Güç kabloları, kontrol kabloları ve iletişim kabloları arasındaki elektromanyetik girişimi (EMI) en aza indirecek şekilde kablo yönlendirmesini planlayın. Ayrışma kritiktir.

- Güvenlik Protokolleri:

- Açık kilitleme/etiketleme prosedürleri oluşturun.

- Yerel elektrik yasalarına (ör. ABD'de NEC, Avrupa'da IEC standartları) ve güvenlik düzenlemelerine uygunluğu sağlayın.

- Gerekli kişisel koruyucu ekipmanı (KKD) tanımlayın.

6.2 Elektrik Kabloları ve Bağlantıları

VFD'nin ve motorun güvenli ve etkili çalışması için doğru kablolama kritik öneme sahiptir. Bu aşamadaki hatalar anında hasara veya uzun vadeli güvenilirlik sorunlarına yol açabilir.

- Gelen Güç Bağlantıları: Ana güç kaynağını VFD'nin giriş terminallerine (üç faz için L1, L2, L3) bağlayın. Uygun faz rotasyonunu sağlayın.

- Motor Çıkış Bağlantıları: VFD'nin çıkış terminallerini (T1, T2, T3 veya U, V, W) ilgili motor terminallerine bağlayın. Yayılan EMI'yi en aza indirmek için, tercihen blendajlı, uygun motor dereceli kablo kullanın.

- Topraklama: Hem VFD hem de motor için sağlam bir topraklama sistemi oluşturun. Güvenlik, EMI azaltma ve aşırı gerilim koruması için uygun topraklama şarttır. Bu genellikle servis girişine geri dönen düşük empedanslı bir toprak yolunu içerir.

- Kontrol Kablolaması: Başlat/durdur komutları, hız referansı (örn. 0-10V, 4-20mA), arıza röleleri ve dijital giriş/çıkışlar gibi kontrol sinyallerini uygun VFD terminallerine bağlayın. Gürültü girişimini önlemek amacıyla analog ve iletişim sinyalleri için blendajlı çift bükümlü kablolar kullanın.

- Harici Cihazlar: Herhangi bir harici güvenlik devresindeki kabloları (örn. acil durdurma, termal aşırı yük röleleri) VFD'nin dışındaysa ), frenleme dirençleri veya uygulamanın gerektirdiği iletişim modülleri.

- Bağlantıyı Kesme Anlamı: Yalıtım ve aşırı akım koruması için VFD'nin hat tarafına uygun sigortalı bağlantı kesiciler veya devre kesiciler takın. VFD'ye zarar verebileceğinden, düzenli başlatma/durdurma işlemleri için doğrudan VFD çıkışı ile motor arasında bir kontaktör KULLANMAYIN.

6.3 Parametre Ayarları ve Programlama

Kablolama yapıldıktan sonra VFD'nin belirli motor ve uygulama gereksinimlerine uyacak şekilde yapılandırılması (programlanması) gerekir. Bu, VFD'nin tuş takımı, özel yazılımı veya insan-makine arayüzü (HMI) aracılığıyla yapılır.

- Motor Veri Girişi: Önemli motor etiketi verilerini girin:

- Nominal Gerilim (V)

- Nominal Frekans (Hz)

- Nominal Akım (A)

- Nominal Hız (RPM)

- Nominal Güç (HP/kW)

- Uygulamaya Özel Parametreler:

- Hızlanma/Yavaşlama Rampaları: Motorun hıza yükselmesi (hızlanma) ve yavaşlaması (yavaşlama) için gereken süreyi ayarlayın. Bu değerler mekanik sistemi korur ve sorunsuz çalışmasını sağlar.

- Min/Maks Frekanslar: Motor için izin verilen çalışma hızı aralığını tanımlayın.

- Kontrol Modu: Uygulamanın performans gereksinimlerine göre uygun kontrol modunu (örn. V/f skaler, sensörsüz vektör, kapalı döngü vektör) seçin.

- Kontrol Kaynağı: VFD'nin hız referansını nasıl alacağını tanımlayın (örn. tuş takımı, analog giriş, iletişim veri yolu).

- Dijital Giriş/Çıkış Yapılandırması: Dijital girişlerin (örn. başlatma, durdurma, arıza sıfırlama) ve çıkışların (örn. çalışma durumu, hata göstergesi) işlevini programlayın.

- Koruma Özellikleri: Aşırı akım, aşırı gerilim, düşük gerilim, motor aşırı yükü ve termal koruma ayarlarını yapılandırın.

- Frekansları Atla: Belirli hızlarda mekanik rezonans meydana gelirse, titreşimi önlemek için VFD'yi bu frekansları "atlayacak" şekilde programlayın.

- Otomatik Ayarlama (varsa): Birçok modern VFD, otomatik ayarlama işlevi sunar. Bu işlem, VFD'nin, bağlı motor üzerinde (yükle bağlantısı kesilmişken) elektriksel özelliklerini doğru bir şekilde belirlemek için bir dizi test yapmasına olanak tanır. Bu, VFD'nin söz konusu motora yönelik kontrol algoritmalarını optimize ederek daha iyi performans ve verimlilik sağlar.

6.4 Devreye Alma ve Test Etme

Son aşama, VFD sistemini çevrimiçi hale getirmeyi ve performansını doğrulamayı içerir.

- Çalıştırma Öncesi Kontroller:

- Tüm kablo bağlantılarını doğruluk ve sıkılık açısından iki kez kontrol edin.

- Topraklama bütünlüğünü doğrulayın.

- Tüm güvenlik kapaklarının yerinde olduğundan emin olun.

- Muhafazanın içinde herhangi bir alet veya kalıntı kalıp kalmadığını kontrol edin.

- İlk Güçlendirme: VFD'ye güç verin ve herhangi bir acil arıza belirtisi olup olmadığını gözlemleyin.

- Yüksüz Test (mümkünse): Mümkünse, temel çalışmayı, dönüş yönünü ve akım çekişini doğrulamak için motoru önce mekanik yük olmadan, hızı kademeli olarak artırarak çalıştırın.

- Yüklü Test: Motoru mekanik yüküne bağlayın ve çalışma hızı aralığında tam bir işlevsel test gerçekleştirin.

- Motor akımını, voltajını, hızını ve sıcaklığını izleyin.

- Hızlanma ve yavaşlama sürelerini doğrulayın.

- Kontrol girişlerinin (hız referansı, başlat/durdur) ve çıkışların (durum, arıza) doğru şekilde çalıştığını doğrulayın.

- Olağandışı gürültü, titreşim veya aşırı ısınma olup olmadığını kontrol edin.

- Belgeler: Gelecekteki bakım ve sorun giderme işlemleri için tüm son parametre ayarlarını, kablo bağlantı şemalarını ve test sonuçlarını kaydedin.

Kurulumcular bu adımları titizlikle takip ederek VFD sisteminin emniyetli, verimli ve güvenilir bir şekilde çalışmasını ve uygulamaya amaçlanan faydalarını sunmasını sağlayabilirler.

7. VFD Bakımı ve Sorun Giderme

Doğru kurulum ve konfigürasyonla bile Değişken Frekanslı Sürücülerin güvenilir ve verimli çalışmasını sağlamak için sürekli dikkat gerekir. Düzenli bakım, erken arızaları önlerken sorun gidermeye yönelik sistematik bir yaklaşım, sorunları hızlı bir şekilde çözebilir ve maliyetli arıza sürelerini en aza indirebilir.

7.1 Düzenli Denetim ve Temizlik

Önleyici bakım, VFD'nin ömrünün temel taşıdır. Planlı bir denetim ve temizlik rejimine bağlı kalınarak birçok yaygın sorun önlenebilir.

- Görsel Denetim (Haftalık/Aylık):

- Dış Temizlik: VFD muhafazasında, soğutma kanatçıklarında ve havalandırma açıklıklarında aşırı toz, kir veya birikinti olup olmadığını kontrol edin. Tıkanmış havalandırma delikleri ısı dağılımını önemli ölçüde azaltır.

- Bağlantılar: Tüm güç ve kontrol kablolarını gevşek bağlantı, renk bozulması (aşırı ısınmayı gösterir) veya korozyon belirtileri açısından görsel olarak inceleyin. Sıkı bağlantılar hayati öneme sahiptir.

- Hayranlar: Soğutma fanlarının (hem dahili hem de harici) düzgün çalışıp çalışmadığını, olağandışı gürültü veya fiziksel hasar olup olmadığını gözlemleyin. Engellerden arınmış olduklarından emin olun.

- Göstergeler/Ekran: Herhangi bir hata kodu, uyarı mesajı veya olağandışı okumalar için VFD ekranını kontrol edin. Titreşen veya boş ekrana dikkat edin.

- Çevre Koşulları: VFD çevresindeki ortam sıcaklığını ve nemi izleyin. Ortamın üreticinin belirttiği çalışma aralığında kalmasını sağlayın. Nem girişi belirtileri arayın.

- İç Temizlik (Ortama göre Üç Aylık/Yıllık):

- Enerjiyi Güvenle Kesin: VFD muhafazasını açmadan önce DAİMA sıkı kilitleme/etiketleme prosedürlerini izleyin. DC bara kapasitörlerinin deşarj olması için yeterli süre tanıyın (DC bara voltajını sıfıra ulaşana kadar kontrol edin).

- Toz Giderme: Isı alıcılardan, devre kartlarından ve diğer dahili bileşenlerden toz ve kalıntıları temizlemek için basınçlı hava (kuru, yağsız ve hassas bileşenlere zarar vermemek için düşük basınçta) veya yumuşak, iletken olmayan bir fırça kullanın. Soğutma kanallarına özellikle dikkat edin.

- Bileşen Kontrolü: Yaklaşan arızanın göstergesi olabilecek şişmiş veya sızdıran kapasitörler, rengi bozulmuş bileşenler veya yanık izleri olup olmadığına bakın.

- Filtrenin Değiştirilmesi/Temizlenmesi: VFD'de veya muhafazasında hava filtreleri varsa, uygun hava akışını sağlamak için kritik öneme sahip olduklarından bunları düzenli olarak (örn. ayda bir) temizleyin veya değiştirin.

- Bileşen Yaşam Döngüsü Yönetimi: VFD bileşenlerinin tipik ömrünün farkında olun. Çalışma koşullarına bağlı olarak soğutma fanlarının her 3-5 yılda bir değiştirilmesi gerekebilir ve DC bara kapasitörlerinin (VFD'ye uzun süre güç verilmemişse) her 5-7 yılda bir değiştirilmesi veya yeniden oluşturulması gerekebilir.

7.2 Yaygın VFD Sorunları ve Çözümleri

Özenli bakıma rağmen VFD'ler sorunlarla karşılaşabilir. İşte bazı yaygın sorunlar ve bunların tipik çözümleri:

- Aşırı Akım Arızası (OC):

- Nedenleri: Ani yük değişiklikleri, tahrik edilen ekipmandaki mekanik bağlanma, motor sorunları (sargılarda kısa devre, aşınmış yataklar), yanlış VFD hızlanma/yavaşlama süreleri, VFD'de yanlış motor parametreleri.

- Çözümler: Mekanik yükü engeller açısından kontrol edin. Motoru inceleyin. Hızlanma süresini artırın. Motor parametrelerini doğrulayın. Motor kablolarında kısa devre olup olmadığını kontrol edin.

- Aşırı Gerilim Arızası (OV):

- Nedenleri: Yüksek ataletli bir yükün hızlı yavaşlaması (motor bir jeneratör görevi görür, enerjiyi VFD'nin DC barasına geri besler), aşırı yüksek giriş voltajı, güç dalgalanmaları.

- Çözümler: Yavaşlama süresini artırın. Rejeneratif enerji önemliyse bir frenleme direnci veya frenleme ünitesi (dinamik frenleme) ekleyin. Giriş voltajı stabilitesini kontrol edin.

- Düşük Gerilim Arızası (UV):

- Nedenleri: Düşük gelen besleme voltajı, güç sarkması, şebekenin başka yerlerindeki ağır yüklerden dolayı ani voltaj düşüşü.

- Çözümler: Ana güç kaynağı voltajını kontrol edin. Elektrik dağıtım şirketine danışın. Sık sık kesintiler meydana geliyorsa bir voltaj regülatörü veya kesintisiz güç kaynağı (UPS) takın.

- Aşırı Sıcaklık Arızası (OH/OT):

- Nedenleri: Yetersiz soğutma (tıkalı filtreler, arızalı soğutma fanı), yüksek ortam sıcaklığı, VFD muhafazası çok küçük, VFD uygulama için küçük boyutlu, sürekli aşırı yük.

- Çözümler: Filtreleri ve soğutma kanatçıklarını temizleyin. Arızalı soğutma fanlarını değiştirin. Yeterli havalandırmayı sağlayın. Mümkünse ortam sıcaklığını azaltın. VFD boyutlandırmasını doğrulayın. Sürekli olarak aşırı yükleniyorsa yükü azaltın.

- Toprak Arızası (GF):

- Nedenleri: Motor sargılarında veya motor kablosunda izolasyon arızası, motor veya kablolarda nem girişi, arızalı VFD dahili bileşeni.

- Çözümler: Motorun ve kablonun enerjisini derhal kesin ve VFD'den ayırın. Motoru ve kabloyu yalıtım bütünlüğü açısından test etmek için bir yalıtım direnci test cihazı (Megohmmetre) kullanın.

- Motor Çalışmıyor / Yanlış Hız:

- Nedenleri: Yanlış VFD programlaması, yanlış hız referansı, hatalı kontrol kablolaması, motor hatası, VFD çıkış hatası.

- Çözümler: VFD parametrelerini doğrulayın (min/maks frekans, kontrol kaynağı, motor verileri). Kontrol kablolarını kontrol edin. Motor sargı direncini test edin. VFD çıkış voltajını ve akımını kontrol edin (bir multimetre ve/veya osiloskop kullanarak).

- İletişim Hatası:

- Nedenleri: Gevşek iletişim kabloları, yanlış iletişim ayarları (örn. baud hızı, adres), gürültü paraziti, hatalı iletişim modülü.

7.3 Harmoniklerin Azaltılması (Devam)

- Aktif Ön Uç (AFE) VFD'ler / Aktif Harmonik Filtreler: Bunlar harmonik azaltımına yönelik en gelişmiş çözümlerdir.

- Aktif Ön Uç VFD'ler: AFE VFD'ler, basit bir diyot doğrultucu yerine, giriş akımı dalga biçimini aktif olarak kontrol edebilen IGBT tabanlı bir doğrultucu kullanır. Bu onların şebekeden mükemmele yakın bir sinüzoidal akım çekmelerine olanak tanır, bu da son derece düşük harmonik bozulmaya (tipik olarak %5 THD'den az) ve hatta şebekeye yeniden güç üretme kabiliyetine neden olur. Daha pahalı olmalarına rağmen, büyük kurulumlar veya katı güç kalitesi gereksinimleri olan tesisler için idealdirler.

- Aktif Harmonik Filtreler (AHF): Bunlar VFD(ler)e ve diğer harmonik üreten yüklere paralel bağlanan harici cihazlardır. Bir AHF, mevcut dalga biçimini izler ve harmonik bozulmaları ortadan kaldırmak için hassas bir şekilde hesaplanmış karşı akımları enjekte ederek bağlı tüm ekipmanların güç hattını etkili bir şekilde temizler.

- Pasif Harmonik Filtreler: Belirli harmonik frekansları absorbe etmek için VFD'nin giriş tarafına ayarlı LC (endüktör-kapasitör) filtreleri takılabilir. Etkilidirler ancak spesifik harmonik profil için dikkatli bir şekilde tasarlanmaları gerekir ve uygun şekilde uygulanmadıkları takdirde rezonans sorunlarına yol açabilirler.

Harmonik azaltma stratejisinin seçimi, hizmet sağlayıcı tarafından belirlenen toplam harmonik distorsiyon limitleri (örn. IEEE 519 standardı), VFD'lerin sayısı ve boyutu, aynı elektrik şebekesindeki diğer ekipmanların hassasiyeti ve bütçe gibi faktörlere bağlıdır.

7.4 Tanılama Araçlarını Kullanma

Etkili sorun giderme, büyük ölçüde teşhis araçlarının akıllı kullanımına bağlıdır. Bu araçlar VFD'nin dahili durumu ve motorun performansı hakkında bilgi sağlar.

- VFD Tuş Takımı ve Ekran: Bu birincil ve en acil teşhis aracıdır.

- Arıza Kodları: Ekranda, VFD kılavuzundaki girişlere karşılık gelen ve soruna ilişkin ilk ipucunu sağlayan belirli hata kodları (örneğin, aşırı akım için "OC1", aşırı voltaj için "OV") gösterilecektir.

- Uyarı Mesajları: Uyarılar, ele alınmadığı takdirde arızaya yol açabilecek kritik olmayan koşulları belirtir (örneğin, "Motor Aşırı Sıcaklık Uyarısı").

- Çalışma Parametreleri: Ekran, çıkış frekansı, çıkış voltajı, çıkış akımı, motor hızı (RPM), DC bara voltajı, çıkış gücü (kW) ve motor sıcaklığı gibi gerçek zamanlı parametrelerin izlenmesine olanak tanır. Bu okumalar VFD'nin mevcut durumunu anlamak için çok değerlidir.

- Olay Günlükleri: Birçok VFD, aralıklı sorunların veya eğilimlerin belirlenmesine yardımcı olan, zaman damgaları da dahil olmak üzere en son arıza ve uyarıların dahili bir kaydını tutar.

- Multimetre (Dijital Voltmetre/Ampermetre): Elektrik kontrolleri için gereklidir.

- Gerilim Kontrolleri: Motora gelen AC hat voltajını, DC bara voltajını ve çıkış AC voltajını doğrulayın (faz-faz ve faz-toprak ölçümlerini yapın).

- Mevcut Kontroller: VFD'ye giden giriş ve çıkış akımını ve motora giden akımı ölçün. Canlı devrelerde rahatlık ve güvenlik için kelepçeli ampermetre kullanın.

- Direnç/Süreklilik: Açık devreleri veya kısa devreleri belirlemek için motor sargı direncini ve kablo sürekliliğini (güç kapalı ve DC barası boşken) kontrol edin.

- Yalıtım Direnci Test Cihazı (Megohmmetre):

- Motor sargılarının ve motor kablolarının izolasyon direncini ölçmek için kullanılır. Düşük bir okuma, yalıtım bozulmasını veya toprak arızasını gösterir. Bu kritik bir kestirimci bakım aracıdır.

- Osiloskop:

- Gelişmiş sorun giderme amacıyla, VFD'nin motora giden çıkış dalga formunu (PWM darbeleri) görselleştirmek için bir osiloskop kullanılabilir. Bu, invertördeki anahtarlama sorunları, dengesiz fazlar veya aşırı gürültü gibi sorunların teşhis edilmesine yardımcı olur. Dikkat: Yüksek voltaj ve frekanslardan dolayı özel bilgi ve güvenlik önlemleri gerektirir.

- VFD Yazılımı ve PC Arayüzü:

- Birçok VFD üreticisi, bir bilgisayarın VFD'ye bağlanmasına olanak tanıyan özel yazılım sağlar. Bu yazılım genellikle şunları sunar:

- Parametre Yönetimi: Parametrelerin daha kolay ayarlanması, kaydedilmesi ve yüklenmesi.

- Gerçek Zamanlı İzleme: İşletim verilerinin, trend oluşturmanın ve günlüğe kaydetmenin grafiksel gösterimi.

- Teşhis Araçları: Ayrıntılı sorun giderme için gelişmiş arıza teşhisi, dalga biçimi analizi ve veri kaydı.

- Firmware Güncellemeleri: VFD'nin dahili yazılımını güncelleme yeteneği.

- Birçok VFD üreticisi, bir bilgisayarın VFD'ye bağlanmasına olanak tanıyan özel yazılım sağlar. Bu yazılım genellikle şunları sunar:

- Termal Görüntüleme Cihazı (Kızılötesi Kamera):

- VFD, motor veya kablolardaki aşırı ısınan bileşenlerin (örn. gevşek bağlantılar, gerilim altındaki güç bileşenleri, motorun sıcak noktaları) tanımlanmasında kullanışlıdır ve potansiyel arızaların erken tespiti için temassız bir yöntem sağlar.

Endüstriyel operasyonlar, düzenli önleyici bakımı sistematik sorun giderme yaklaşımı ve teşhis araçlarının akıllıca kullanımıyla birleştirerek, VFD'lerinin çalışma süresini ve ömrünü en üst düzeye çıkararak sürekli üretkenlik sağlayabilir.

8. Gelişmiş VFD Özellikleri

VFD'nin temel işlevi motor hızını kontrol etmek olsa da, modern Değişken Frekanslı Sürücüler basit hız kontrol cihazlarından çok daha fazlasıdır. Proses kontrolünü geliştiren, verimliliği artıran, güvenliği artıran ve daha geniş otomasyon mimarilerine sorunsuz entegrasyonu kolaylaştıran bir dizi gelişmiş özelliği entegre ederler. Bu yetenekler, VFD'leri endüstriyel sistemlerdeki akıllı bileşenlere dönüştürür.

8.1 PID Kontrolü

Belki de birçok VFD'deki en güçlü yerleşik özelliklerden biri entegre olmalarıdır. Oransal-İntegral-Türev (PID) kontrolü işlevsellik. Bu, VFD'nin çeşitli süreç değişkenleri için bağımsız bir kapalı döngü kontrol cihazı olarak hareket etmesine olanak tanır ve birçok uygulamada harici bir PLC veya özel kontrol cihazı ihtiyacını ortadan kaldırır.

- Nasıl Çalışır: VFD, "proses değişkeni" (PV) olarak bir proses sensöründen (örn. basınç dönüştürücü, akış ölçer, seviye sensörü) geri bildirim alır. Daha sonra bu PV'yi istenen bir "ayar noktası" (SP) ile karşılaştırır. VFD'deki PID algoritması, PV ile SP arasındaki hatayı hesaplar ve bu hatayı en aza indirecek şekilde motor hızını (çıkış frekansını) ayarlar.

- Uygulamalar:

- Sabit Basınçlı Pompalama: Bir VFD, bir basınç sensöründen gelen geri bildirime göre pompa hızını ayarlayarak bir binada sabit bir su basıncını koruyabilir.

- Sabit Akışlı Sistemler: Belirli bir hava akışını veya sıvı akış hızını korumak için fan veya pompa hızının düzenlenmesi.

- Sıcaklık Kontrolü: İstenilen sıcaklığı korumak için soğutma sistemindeki fan hızının ayarlanması.

- Faydaları: Basitleştirilmiş sistem mimarisi, azaltılmış donanım maliyetleri, daha hızlı yanıt süreleri ve daha kararlı süreç kontrolü.

8.2 Frenleme Dirençleri

Yüksek ataletli yükleri içeren uygulamalar veya hızlı yavaşlama gerektiren işlemler için standart VFD'ler, motorun bir jeneratör görevi görmesi ve enerjiyi VFD'nin DC barasına geri beslemesi nedeniyle aşırı voltaj hatası oluşturabilir. Frenleme dirençleri (dinamik frenleme dirençleri olarak da bilinir) bu fazla rejeneratif enerjiyi dağıtmak için bir çözüm sunar.

- Nasıl Çalışırlar: Motor doğal durma hızından daha hızlı yavaşladığında mekanik enerjiyi tekrar elektrik enerjisine dönüştürür. VFD, DC bara voltajını izler; önceden belirlenmiş bir sınırın üzerine çıkarsa, fren direncini DC barasına bağlamak için hızla dahili veya harici bir transistörü değiştirir. Fazla enerji daha sonra dirençte ısı olarak güvenli bir şekilde dağıtılır.

- Uygulamalar: Vinçler, vinçler, santrifüjler, yüksek hızlı testereler, büyük fanlar veya volanlar ve kontrollü, hızlı durma veya yavaşlamanın gerekli olduğu her türlü uygulama.

- Faydaları: Hızlı ve kontrollü durdurmalara olanak tanır, aşırı voltaj hatalarını önler, VFD'yi korur ve güvenliği ve üretkenliği artırır.

8.3 İletişim Protokolleri (örn. Modbus, Ethernet/IP)

Modern VFD'ler, gelişmiş endüstriyel otomasyona ve Bina Yönetim Sistemlerine (BMS) sorunsuz bir şekilde entegre olacak şekilde tasarlanmıştır. Bu, çeşitli standart iletişim protokollerinin desteklenmesiyle sağlanır.

- Amaç: Bu protokoller, VFD'nin PLC'ler (Programlanabilir Lojik Denetleyiciler), HMI'lar (İnsan-Makine Arayüzleri), DCS (Dağıtılmış Kontrol Sistemleri) ve diğer ağ cihazlarıyla iletişim kurmasına olanak tanır. Bu şunları sağlar:

- Uzaktan Kumanda: Merkezi bir kontrol odasından başlatma, durdurma ve hız referanslarını ayarlama.

- İzleme: Operasyonel verileri (akım, gerilim, hız, güç, arıza kodları) gerçek zamanlı olarak okuma.

- Parametre Yönetimi: VFD parametrelerinin uzaktan değiştirilmesi.

- Teşhis: Kestirimci bakım için ayrıntılı arıza ve uyarı bilgilerinin alınması.

- Ortak Protokoller:

- Modbus RTU (RS-485): Yaygın olarak kullanılan, sağlam bir seri iletişim protokolü, uygulanması basit ve VFD'ler için çok yaygın.

- Ethernet/IP, PROFINET, Modbus TCP/IP: Daha yüksek hızlar, daha fazla veri kapasitesi ve modern BT ağlarına daha kolay entegrasyon sunan, giderek yaygınlaşan endüstriyel Ethernet protokolleri.

- CANopen, DeviceNet, Profibus DP: Belirli endüstrilerde veya bölgelerde yaygın olan diğer fieldbus protokolleri.

- Faydaları: Merkezi kontrol ve izleme, gelişmiş tanılama, azaltılmış kablolama karmaşıklığı, operasyonel öngörüler için iyileştirilmiş veri analitiği ve akıllı fabrika (Endüstri 4.0) girişimleriyle daha kolay entegrasyon.

8.4 Güvenlik Özellikleri

Endüstriyel ortamlarda güvenlik çok önemlidir ve VFD'ler personeli ve ekipmanı korumak için çeşitli özellikler içerir.

- Güvenli Tork Kapatma (STO): Bu, bir çalıştırma komutu mevcut olsa bile VFD'nin motora güç vermesini önleyen kritik bir güvenlik fonksiyonudur. STO, VFD'nin güç aşamasını doğrudan keserek istenmeyen motor hareketinin önlenmesini sağlar. Genellikle acil durdurma veya makineye güvenli erişim için kullanılır. Birçok VFD'nin, STO'ya yönelik uluslararası güvenlik standartlarını (örn. IEC 61800-5-2, ISO 13849-1) karşıladığı onaylanmıştır.

- Güvenli Durdurma 1 (SS1): Bu fonksiyon, motorun durana kadar kontrollü bir şekilde yavaşlamasını başlatır ve ardından tanımlanmış bir gecikme veya hız eşiğinden sonra STO'nun etkinleştirilmesini sağlar. Kontrollü durdurmanın ani elektrik kesintisinden daha güvenli olduğu uygulamalar için kullanışlıdır.

- Entegre Termal Aşırı Yük Koruması: VFD'ler sürekli olarak motorun akımını izler ve sıcaklığını tahmin ederek aşırı ısınmaya karşı genellikle geleneksel termal aşırı yüklerden daha doğru koruma sağlar.

- Kısa Devre ve Topraklama Arızası Koruması: Dahili devre, VFD'yi ve motoru çıkış tarafındaki kısa devre veya topraklama arızalarından kaynaklanan hasarlardan korur.

- Parametre Kilitleme: VFD parametrelerini parolayla koruma yeteneği, kritik ayarlarda yetkisiz veya kazara değişiklik yapılmasını önler.

- Arıza Teşhisi: Ayrıntılı hata kodları ve açıklamalar, güvenlikle ilgili sorunların hızlı bir şekilde tanımlanmasına ve çözülmesine yardımcı olur.

Bu gelişmiş özellikler, VFD'leri yalnızca motor kontrol cihazlarından endüstriyel süreçlerin performansını, verimliliğini ve güvenilirliğini önemli ölçüde artıran gelişmiş, akıllı ve güvenli bileşenlere yükseltir.

9. Doğru VFD'yi Seçmek

Uygun Değişken Frekanslı Sürücüyü seçmek sistem performansını, enerji verimliliğini, güvenilirliği ve genel maliyeti etkileyen kritik bir karardır. VFD'nin uygulamanın gereksinimlerine mükemmel şekilde uymasını sağlamak için çeşitli temel faktörlerin dikkatli bir şekilde değerlendirilmesi önemlidir.

9.1 Motor Uyumluluğu

VFD ve motor doğası gereği bağlantılıdır ve uyumlulukları çok önemlidir.

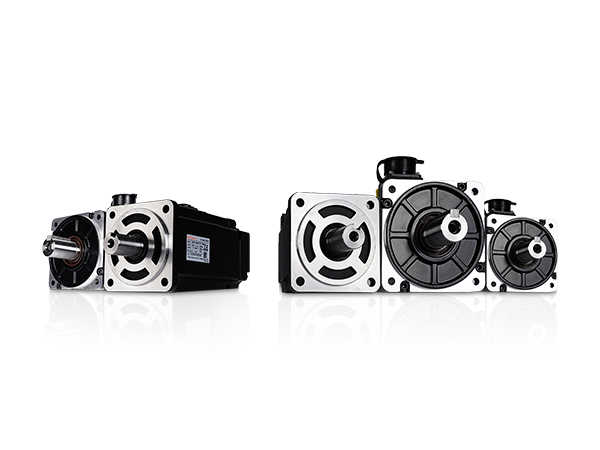

- Motor Tipi (AC İndüksiyon, Kalıcı Mıknatıs, Senkron Relüktans): Çoğu VFD, en yaygın endüstriyel motor türü olan standart NEMA veya IEC AC endüksiyon motorları için tasarlanmıştır. Bununla birlikte, Kalıcı Mıknatıslı (PM) senkron motorlar (genellikle yüksek verimli uygulamalarda bulunur) veya Senkron Relüktans (SynRM) motorlar gibi özel motorlar için, bu türleri kontrol etmek için özel olarak tasarlanmış veya bunları kontrol edebilen (genellikle vektör kontrol algoritmaları gerektiren) bir VFD gereklidir.

- Gerilim ve Akım Değeri: VFD'nin çıkış voltajı ve akım değerleri, motorun isim plakası voltajına ve tam yük amper (FLA) değerine uygun veya bu değerleri aşmalıdır. VFD'nin motorun başlatılması ve sürekli çalışması için gerekli akımı sağlayabildiğinden emin olun.

- Beygir gücü/kW Değeri: Önemli olsa da, yalnızca beygir gücünün eşleştirilmesi yeterli değildir. Akım, motorun ısınması ve VFD boyutu için birincil faktör olduğundan, her zaman VFD'nin sürekli çıkış akımı değerinin motorun FLA'sıyla eşleştirilmesine öncelik verin.

- Motor Yalıtımı (İnvertör Görevi): Standart motorlar sinüzoidal dalga formları için tasarlanmıştır. Bir VFD'nin PWM çıkışı, motor sargı yalıtımını zorlayan voltaj yükselmeleri ve ortak mod voltajları oluşturabilir. Yeni kurulumlar için "inverter görevi" veya "VFD dereceli" motorları (tipik olarak NEMA MG 1 Bölüm 31 veya IEC 60034-18-42 uyumlu) belirtin; çünkü bu motorlar, bu gerilimlere dayanacak şekilde gelişmiş yalıtıma sahip olup motor ömrünü uzatır. Mevcut standart motorlar için, kablo mesafeleri uzunsa veya yalıtım bütünlüğü sorun teşkil ediyorsa çıkış filtreleri (örn. dv/dt filtreleri, sinüs dalgası filtreleri) eklemeyi düşünün.

- Kablo Uzunluğu: Uzun motor kablosu mesafeleri (VFD'ye ve motor boyutuna bağlı olarak genellikle 50-100 fit/15-30 metrenin üzerinde) voltaj yansıma sorunlarını kötüleştirebilir ve motor terminallerinde daha yüksek voltaj yükselmelerine yol açabilir. Çıkış reaktörleri veya filtreleri gerekli olabilir.

9.2 Yük Gereksinimleri

Tahrik edilen yükün özelliklerini anlamak, uygun VFD boyutlandırması ve özellik seçimi için çok önemlidir.

- Yük Tipi (Değişken Tork, Sabit Tork, Sabit Güç):

- Değişken Tork: Tork gereksinimlerinin hız arttıkça önemli ölçüde azaldığı santrifüj pompalar ve fanlar gibi uygulamalar. Bunlar enerji açısından en verimli VFD uygulamalarıdır. Motorun FLA'sı için standart bir VFD boyutu genellikle yeterlidir.

- Sabit Tork: Konveyörler, pozitif deplasmanlı pompalar ve ekstrüderler gibi torkun hızdan bağımsız olarak nispeten sabit kaldığı uygulamalar. Bunlar genellikle daha yüksek aşırı yük kapasitesine sahip bir VFD ve daha iyi düşük hız torku için potansiyel olarak vektör kontrolü gerektirir.

- Sabit Güç (Alan Zayıflatma): Torkun daha yüksek hızlarda (temel hızın üzerinde) azaldığı, ancak güç çıkışının nispeten sabit kaldığı takım tezgahlarındaki iş mili tahrikleri gibi uygulamalar. Bunlar, alan zayıflatma yeteneğine sahip bir VFD gerektirir.

- Başlangıç Torku ve Aşırı Yük Kapasitesi: Uygulama yüksek başlatma torku gerektiriyor mu (örn. ağır yüklü bir konveyör, karıştırıcı)? VFD, hızlanma sırasında yeterli tepe akımını sağlayabilmelidir. VFD'nin kısa vadeli aşırı yük değerini (örneğin, 60 saniye boyunca %150) göz önünde bulundurun.

- Hız Aralığı ve Doğruluk: Gerekli minimum ve maksimum çalışma hızı nedir? Uygulama, özellikle düşük hızlarda veya değişken yükler altında (örneğin takım tezgahları, vinçler) hassas hız ayarı gerektiriyor mu? Bu durumda vektör kontrolü (sensörsüz veya kodlayıcı geri beslemeli kapalı döngü) gerekli olacaktır.

- Dinamik Yanıt: Motor hız veya yükteki değişikliklere ne kadar hızlı yanıt vermelidir? Hızlı hızlanma/yavaşlama veya sık geri dönüşler gerektiren uygulamalar, gelişmiş kontrol algoritmalarına ve potansiyel olarak frenleme dirençlerine sahip VFD'lere ihtiyaç duyabilir.

- Rejeneratif Enerji: Yük sıklıkla hızlı bir şekilde yavaşlıyor mu veya bakım özellikleri var mı (örn. vinçler, santrifüjler)? Eğer öyleyse, VFD'nin rejeneratif enerjiyi yönetmesi gerekir; bu da muhtemelen frenleme dirençleri veya Aktif Ön Uç (AFE) VFD gerektirir.

9.3 Çevre Koşulları

Çalışma ortamı, VFD muhafazasının türünü ve gereken koruyucu özellikleri önemli ölçüde etkiler.

- Ortam Sıcaklığı: VFD'ler belirli ortam sıcaklığı aralıkları için derecelendirilmiştir (örn. 0-40°C veya 32-104°F). Bu aralığın dışında çalışmak güç kaybı veya ek soğutma gerektirir. Yüksek sıcaklıklar bileşen ömrünü ciddi şekilde azaltır.

- Nem: Yüksek nem, yoğuşmaya ve korozyona neden olabilir. VFD'nin nem seviyesi için uygun bir NEMA/IP derecesine sahip olduğundan emin olun.

- Toz, Kir ve Kirleticiler: Tozlu veya kirli bir ortam, kirletici maddelerin VFD'ye girmesini ve hasara veya aşırı ısınmaya neden olmasını önlemek için daha yüksek bir NEMA/IP dereceli muhafaza (ör. NEMA 12, IP54, IP65) gerektirir. Yıkama uygulamaları NEMA 4X/IP66'ya ihtiyaç duyabilir.

- Yükseklik: Daha yüksek rakımlarda hava yoğunluğu azalarak VFD'nin soğutma verimliliği azalır. VFD'lerin genellikle 1000 metrenin (3300 feet) üzerindeki kurulumlar için düşürülmesi gerekir.

- Titreşim ve Şok: Önemli düzeyde titreşimin olduğu ortamlarda VFD'nin güvenli bir şekilde monte edildiğinden emin olun ve titreşim sönümleyici önlemleri göz önünde bulundurun.

9.4 Maliyet Konuları

İlk satın alma fiyatı bir faktör olsa da, toplam sahip olma maliyeti VFD'nin ekonomik etkisinin daha doğru bir ölçüsüdür.

- İlk Satın Alma Fiyatı: Farklı üreticilerin VFD fiyatlarını karşılaştırın ancak bunun tek karar verici faktör olmasına izin vermeyin.

- Enerji Tasarrufu: Ekipmanın ömrü boyunca potansiyel enerji tasarrufunu hesaplayın. Değişken torklu yüklerde geri ödeme süreleri çok kısa olabilir.

- Kurulum Maliyetleri: Kablolama, kablo kanalı, muhafaza ve işçilik maliyetlerini göz önünde bulundurun.

- Bakım ve Kesinti Maliyetleri: Beklenen bakım gereksinimlerini, yedek parça bulunabilirliğini ve VFD'nin arızalanması durumunda olası kesinti maliyetini hesaba katın.

- Harmonik Azaltma Maliyetleri: Güç kalitesi önemliyse hat reaktörlerinin, filtrelerin veya AFE VFD'lerin maliyetini de ekleyin.

- Entegrasyon Maliyetleri: İletişim modüllerinin maliyetini, programlama süresini ve mevcut kontrol sistemleriyle entegrasyonu hesaba katın.

- İndirimler ve Teşvikler: Enerji tasarruflu ekipmanlara yönelik yerel hizmet indirimlerini veya devlet teşviklerini kontrol edin; bunlar, ilk yatırımı önemli ölçüde telafi edebilir.

Mühendisler ve tesis yöneticileri, bu faktörleri sistematik olarak değerlendirerek bilinçli bir karar verebilir ve yalnızca uygulamanın teknik taleplerini karşılamakla kalmayıp aynı zamanda optimum performans, güvenilirlik ve uzun vadeli ekonomik değer sağlayan bir Değişken Frekanslı Sürücüyü seçebilirler.

10. En İyi VFD Üreticileri

Değişken Frekanslı Sürücülere yönelik küresel pazar oldukça rekabetçi olup, kapsamlı ürün portföyleri, sağlam teknolojileri ve yaygın destek ağlarıyla tanınan birkaç büyük çok uluslu şirketin hakimiyetindedir. Bu üreticiler sürekli olarak yenilik yaparak gelişmiş özelliklere, gelişmiş verimliliğe ve gelişmiş bağlantıya sahip sürücüler sunuyor. Bu liste kapsamlı olmasa da dünya çapında en çok tanınan ve yaygın olarak benimsenen VFD markalarından bazılarını vurgulamaktadır.

10.1 ABB

ABB (Asea Brown Boveri) robotik, güç, ağır elektrikli ekipmanlar ve otomasyon teknolojisindeki liderliğiyle tanınan çok uluslu bir İsviçre-İsveç şirketidir. ABB, dünya çapında VFD'lerin en büyük ve en önde gelen üreticilerinden biridir.

- Temel Güçlü Yönler:

- Kapsamlı Ürün Yelpazesi: Küçük uygulamalara yönelik mikro sürücülerden büyük motorlar için (megavatlara kadar) yüksek güçlü endüstriyel sürücülere kadar inanılmaz derecede geniş bir VFD yelpazesi sunar.

- Uygulamaya Özel Sürücüler: HVAC, su ve atık su ile petrol ve gaz gibi belirli sektörlere özel tasarlanmış tahriklerle tanınır.

- Gelişmiş Özellikler: Enerji verimliliğine, bağlantıya (IoT özellikli sürücüler) ve gelişmiş kontrol algoritmalarına güçlü odaklanma.

- Küresel Varlık: Dünya çapında yaygın satış ve servis ağı.

- Önemli Ürün Grupları: ACS (örn. HVAC için ACS355, ACS580, ACH580, ACS880 endüstriyel sürücüler).

10.2 Siemens

Siemens AG elektrifikasyon, otomasyon ve dijitalleşmeye odaklanan, çok uluslu bir Alman holding şirketi ve Avrupa'nın en büyük endüstriyel üretim şirketidir. Siemens, özellikle endüstriyel otomasyon çözümleri açısından VFD pazarında önemli bir oyuncudur.

- Temel Güçlü Yönler:

- Otomasyon ile Entegrasyon: VFD'ler, daha geniş Siemens TIA Portal (Tamamen Entegre Otomasyon) ekosistemine sorunsuz bir şekilde entegre edilerek sistem tasarımını ve programlamayı basitleştirir.

- Sağlamlık ve Güvenilirlik: Zorlu endüstriyel ortamlara uygun son derece güvenilir ve dayanıklı sürücüler üretmesiyle tanınır.

- Geniş Performans Aralığı: Hareket kontrolü için özel sürücüler de dahil olmak üzere temelden yüksek performansa kadar sürücüler sunar.

- Sektöre Özel Çözümler: Otomotiv, makine yapımı ve proses endüstrilerinde güçlü varlık.

- Önemli Ürün Grupları: SINAMICS (örneğin, G120, G130, S120 serisi).

10.3 Rockwell Otomasyonu (Allen-Bradley)

Rockwell Automation Amerikalı bir endüstriyel otomasyon ve bilgi ürünleri sağlayıcısıdır. onun Allen-Bradley marka, önemli bir VFD serisi de dahil olmak üzere kontrol sistemleri ve endüstriyel bileşenler konusunda oldukça tanınmaktadır.

- Temel Güçlü Yönler:

- Logix Platformu ile Entegrasyon: Rockwell'in ControlLogix ve CompactLogix PLC'leriyle güçlü entegrasyon, Studio 5000 ortamı aracılığıyla programlamayı ve veri alışverişini basitleştirir.

- Kullanıcı Dostu Arayüz: Özellikle Rockwell ekosistemine aşina olan kullanıcılar için sezgisel programlama ve teşhis yetenekleri nedeniyle sıklıkla övülür.

- Sağlamlık: Ürünler genellikle zorlu endüstriyel uygulamalar için tasarlanmıştır.

- Kuzey Amerika Pazar Payı: Kuzey Amerika'da çok güçlü pazar varlığı.

- Önemli Ürün Grupları: PowerFlex (örn. PowerFlex 525, PowerFlex 755 serisi).

10.4 Danfoss

Danfoss A/S iklim ve enerji verimliliği çözümlerine odaklanan çok uluslu bir Danimarka şirketidir. Özellikle HVAC, soğutma ve su ve atık su uygulamalarında güçlü olan VFD'lerin önemli bir küresel tedarikçisidirler.

- Temel Güçlü Yönler:

- Enerji Verimliliği Odağı: Enerji tasarrufunu en üst düzeye çıkarmaya güçlü bir vurgu yaparak VFD teknolojisinde öncü olmak.

- Özel Uygulama Uzmanlığı: Pompalar, fanlar ve soğutma kompresörleri için uygulamaya özel mükemmel yazılım ve özellikler.

- Kullanıcı Arayüzü: Genellikle kullanıcı dostu tuş takımları ve kurulum sihirbazlarıyla övgüyle karşılanırlar.

- Kompakt Tasarımlar: Kompakt ve modüler tasarımlarıyla tanınır.

- Önemli Ürün Grupları: VLT® Sürücüler (örneğin, VLT® HVAC Drive, VLT® AQUA Drive, VLT® AutomationDrive).

10.5 Schneider Elektrik

Schneider Elektrik dünya çapında enerji yönetimi ve otomasyon çözümleri sunan çok uluslu bir Fransız şirketidir. VFD'ler de dahil olmak üzere geniş bir endüstriyel kontrol ve güç ürünleri portföyü sunarlar.

- Temel Güçlü Yönler:

- Kapsamlı Teklifler: Basit makinelerden karmaşık proseslere kadar çeşitli uygulamalara uygun geniş bir VFD yelpazesi sunar.

- EcoStruxure Entegrasyonu: Sürücüler, Schneider'in bağlantılı ürünler ve uç kontrolüne yönelik daha geniş EcoStruxure mimarisinin bir parçası olup akıllı enerji yönetimini kolaylaştırır.

- Altyapı ve Binalarda Güçlü Varlık: Özellikle ticari binalarda, veri merkezlerinde ve kritik altyapılarda güçlüdür.

- Kullanıcı Dostu Araçlar: Kullanım ve devreye alma kolaylığına vurgu.

- Önemli Ürün Grupları: Altivar (ör. Altivar Process, Altivar Machine, Altivar Easy serisi).

10.6 Yaskawa

Yaskawa Elektrik Şirketi servo motorlar, hareket kontrolörleri, AC motor sürücüleri, anahtarlar ve endüstriyel robotlar üreten Japon bir üreticidir. Özellikle yüksek performanslı ve güvenilir sürücüleri ile tanınan, önde gelen küresel VFD üreticisidirler.

- Temel Güçlü Yönler:

- Yüksek Performans: Özellikle zorlu uygulamalarda mükemmel hız ve tork kontrolü sunan sürücülerle tanınır.

- Kalite ve Güvenilirlik: Ürünler sağlam yapı kalitesi ve uzun ömürleriyle bilinir.

- Hareket Kontrolü Uzmanlığı: Hassas uygulamalar için üstün sürücü performansına dönüşen hareket kontrolünde derin deneyim.

- Geniş Sektör Erişimi: Malzeme taşıma, takım tezgahları ve genel endüstriyel uygulamalar da dahil olmak üzere çeşitli endüstrilerde kullanılır.

- Önemli Ürün Grupları: A1000, P1000, V1000, J1000 serisi.

Bu üreticiler, modern endüstrinin gelişen taleplerini karşılayan giderek daha akıllı, verimli ve bağlantılı çözümler sunarak VFD teknolojisinin sınırlarını zorlamaya devam ediyor.

11. VFD Teknolojisinde Gelecekteki Eğilimler

Endüstriyel otomasyon ve enerji yönetimi ortamı sürekli olarak gelişmektedir ve Değişken Frekanslı Sürücü teknolojisi bu dönüşümün ön saflarında yer almaktadır. Daha fazla verimlilik, zeka ve bağlantıya yönelik taleplerin yönlendirdiği VFD'ler daha karmaşık, entegre ve öngörücü hale geliyor. VFD'lerin geleceği, yalnızca denetleyici değil aynı zamanda akıllı, sürdürülebilir ve yüksek düzeyde optimize edilmiş endüstriyel ekosistemlerin aktif katılımcıları olan cihazlara işaret ediyor.

11.1 Akıllı VFD'ler ve IoT Entegrasyonu

VFD teknolojisinin Endüstriyel Nesnelerin İnterneti (IIoT) ile yakınsaması, hızla "akıllı VFD'lerin" ortaya çıkmasına neden oluyor. Bu akıllı sürücüler, gelişmiş işlem gücü, yerleşik sensörler ve gelişmiş iletişim yetenekleriyle donatılmış olup, bağlı ortamlara aktif olarak katılmalarına olanak tanır.

- Gerçek Zamanlı Veri ve Analitik: Akıllı VFD'ler, yalnızca motor akımı ve hızının yanı sıra dahili sıcaklık, titreşim, güç kalitesi ve hatta motor sağlığı göstergeleri gibi çok sayıda operasyonel veriyi sürekli olarak toplayacaktır. Bu veriler kablosuz olarak veya endüstriyel Ethernet protokolleri (örn. Modbus TCP/IP, Ethernet/IP, PROFINET) aracılığıyla gerçek zamanlı analiz için bulut tabanlı platformlara veya yerel uç cihazlara iletilebilir.

- Uzaktan İzleme ve Kontrol: Operatörler ve bakım personeli, VFD'leri herhangi bir konumdan uzaktan izleyip kontrol edebilecek, uyarıları alabilecek, parametreleri ayarlayabilecek ve fiziksel olarak sürücüde bulunmaya gerek kalmadan sorunları teşhis edebilecektir.

- Yapay Zeka ve Makine Öğrenimi Entegrasyonu: Gelecekteki VFD'ler Yapay Zeka (AI) ve Makine Öğrenimi (ML) algoritmalarından yararlanacak. Bu algoritmalar geçmiş ve gerçek zamanlı verileri aşağıdaki amaçlarla analiz edebilir:

- Performansı Optimize Edin: Maksimum verime ulaşmak için değişen yük koşullarına, çevresel faktörlere veya enerji fiyatlarına göre VFD parametrelerine sürekli olarak ince ayar yapın.

- Anormallikleri Tanımlayın: Yaklaşan arızalara işaret edebilecek normal çalışmadan hafif sapmaları tespit edin.

- Uyarlanabilir Kontrol: Geçmişteki operasyonlardan ders alın ve gelişmiş kararlılık ve yanıt için kontrol stratejilerini uyarlayın.

- Uç Bilgi İşlem: Daha fazla işlem gücü doğrudan VFD'ye (uç bilgi işlem) yerleştirilecek, bu da cihaz düzeyinde anında veri analizine ve karar almaya olanak tanıyacak ve kritik işlevler için bulut bağlantısına olan bağımlılığı azaltacak.

11.2 Artırılmış Enerji Verimliliği

VFD'ler halihazırda enerji tasarrufuyla eşanlamlı olsa da, devam eden gelişmeler verimliliğin sınırlarını daha da zorluyor.

- Geniş Bant Aralığı Yarı İletkenleri (SiC, GaN): Silisyum Karbür (SiC) ve Galyum Nitrür (GaN) yarı iletkenlerinin benimsenmesi oyunun kurallarını değiştiriyor. Bu "geniş bant aralıklı" malzemeler, geleneksel silikon bazlı güç bileşenlerine kıyasla üstün elektriksel özellikler sunar. Şunları yapabilirler:

- Daha yüksek anahtarlama frekanslarında çalışarak daha küçük VFD tasarımlarına ve daha düzgün motor akımı dalga biçimlerine olanak tanır.

- Daha yüksek sıcaklıklara ve voltajlara dayanarak sağlamlığı artırın.

- VFD'nin kendi içindeki güç kayıplarını önemli ölçüde azaltarak genel sistem verimliliğinin artmasını sağlar.

- Gelişmiş Motor Kontrol Algoritmaları: Daha karmaşık vektör kontrolü ve doğrudan tork kontrolü (DTC) algoritmalarının sürekli geliştirilmesi, VFD'lerin özellikle SynRM gibi yeni motor teknolojileri için daha yüksek hassasiyet, daha iyi düşük hız torku ve daha geniş çalışma aralıklarında gelişmiş verimlilik elde etmesine olanak tanıyacaktır.

- Entegre Güç Kalitesi Çözümleri: Gelecekteki VFD'ler, aktif ön uç (AFE) teknolojisini veya gelişmiş harmonik filtrelemeyi doğrudan tasarımlarına giderek daha fazla entegre edecek, ultra düşük harmonik bozulma ve sıklıkla rejeneratif frenleme yetenekleri sağlayarak genel enerji verimliliğini ve güç kalitesini daha da artıracak.

- Sistem Düzeyinde Optimizasyon: Bireysel VFD verimliliğinin ötesinde, akıllı kontrol stratejileri ve veriye dayalı içgörüler yoluyla motor, VFD ve mekanik yük de dahil olmak üzere motorla çalışan sistemlerin tamamının optimize edilmesine daha fazla odaklanılacak.

11.3 Kestirimci Bakım

Nesnelerin İnterneti ve Yapay Zeka yeteneklerinin entegrasyonu, VFD'leri kritik öneme sahip kolaylaştırıcılar olarak konumlandırıyor. kestirimci bakım stratejiler. Bu, bakımı reaktif (bozulduğunda onar) veya zamana dayalı (koşuldan bağımsız olarak programlanmış) yaklaşımdan, arızaları meydana gelmeden önce tahmin eden koşul bazlı bir yaklaşıma kaydırır.

- Sürekli Durum İzleme: Akıllı VFD'ler hem sürücünün hem de bağlı motorun temel parametrelerini (akım, voltaj, sıcaklık, titreşim, güç faktörü vb.) sürekli olarak izleyecektir.

- Anormallik Tespiti: AI/ML algoritmaları, olası sorunlara işaret eden ince anormallikleri veya normal çalışma modellerinden sapmaları tespit etmek için bu veri akışlarını analiz edecektir. Örneğin, belirli bir hızda motor akımındaki hafif bir artış veya VFD ısı emici sıcaklığındaki hafif bir değişiklik, yatağın kalitesinin bozulduğunun veya filtrenin tıkalı olduğunun sinyali olabilir.

- Proaktif Uyarılar ve Öneriler: Bir anormallik tespit edildiğinde VFD, bakım personelini bilgilendiren bir uyarı oluşturabilir. Daha gelişmiş sistemler, geçmiş verilere ve arıza modellerine dayanarak sorun giderme adımları veya parça değişimi için öneriler bile sağlayacaktır.

- Optimize Edilmiş Bakım Programları: Kesin olarak bilerek ne zaman Bakım gerektiğinde tesisler bakım programlarını optimize edebilir, gereksiz müdahaleleri azaltabilir, arıza sürelerini en aza indirebilir, ekipmanın ömrünü uzatabilir ve genel bakım maliyetlerini azaltabilir.

Temelde, VFD'ler izole bileşenlerden daha geniş dijital endüstriyel ekosistem içinde birbirine bağlı, akıllı düğümlere dönüşüyor. Bu evrim, yalnızca daha fazla enerji tasarrufu ve süreç optimizasyonu değil, aynı zamanda daha dayanıklı, duyarlı ve otonom bir üretim geleceği vaat ediyor.

Sonuç

Değişken Frekanslı Sürücü (VFD), özel bir motor kontrol cihazından, modern endüstriyel ve ticari operasyonların vazgeçilmez bir temel taşı haline geldi. Frekansı ve voltajı değiştirerek AC motorların hızını ve torkunu hassas bir şekilde düzenleme konusundaki temel yeteneği, sayısız sektörde verimliliği, üretkenliği ve sürdürülebilirliği artıran bir dizi faydanın kilidini açtı.

12.1 VFD Avantajlarının Özeti

Bu makale boyunca incelediğimiz gibi, VFD teknolojisini benimsemenin avantajları çok yönlü ve ilgi çekicidir:

- Benzersiz Enerji Verimliliği ve Maliyet Tasarrufu: VFD'ler, motorların yalnızca gerektiği kadar hızlı çalışmasına izin vererek, özellikle pompalar ve fanlar gibi değişken torklu uygulamalarda enerji tüketimini önemli ölçüde azaltır ve yatırımın önemli ve çoğunlukla hızlı geri dönüşünü sağlar. Bu doğrudan daha düşük işletme maliyetleri ve daha az karbon ayak izi anlamına gelir.

- Hassas Motor Hızı ve Tork Kontrolü: VFD'ler, motor performansı üzerinde ayrıntılı kontrol sağlayarak süreçlerin ince ayarlanmasına, tutarlı ürün kalitesine ve geniş bir uygulama yelpazesinde optimize edilmiş üretime olanak tanır.

- Uzatılmış Motor ve Ekipman Ömrü: VFD'lerin yumuşak başlatma ve durdurma yetenekleri, mekanik şoku ortadan kaldırır ve elektrik stresini azaltarak motorlar, dişli kutuları, kayışlar ve diğer bağlı makinelerdeki aşınma ve yıpranmayı azaltır. Bu, daha az arızaya, daha düşük bakım maliyetlerine ve daha uzun ekipman ömrüne yol açar.

- Azaltılmış Mekanik Stres: Motorun ötesinde, tahrikli sistemin tamamı sorunsuz hızlanma ve yavaşlamadan faydalanarak boru sistemlerinde su darbesi veya konveyörlerde sarsıntılı hareketler gibi sorunları önler.

- Geliştirilmiş Proses Kontrolü: Entegre PID kontrolü ve kesintisiz iletişim protokolleri gibi özellikler sayesinde VFD'ler, dinamik ve duyarlı süreç düzenlemesine olanak tanır, istenen ayar noktalarını korur ve genel sistem kararlılığını artırır.

- Gelişmiş Güvenlik Özellikleri: Modern VFD'ler, Güvenli Tork Kapatma (STO) gibi kritik güvenlik işlevlerini ve sağlam dahili korumaları bir araya getirerek daha güvenli bir çalışma ortamına katkıda bulunur.

12.2 Endüstride VFD'lerin Geleceği

VFD'nin yolculuğu henüz bitmedi. Endüstriler dijital dönüşümü ve Endüstri 4.0 ilkelerini benimsedikçe, Değişken Frekanslı Sürücüler daha akıllı, bağlantılı ve vazgeçilmez olmaya hazırlanıyor. IoT yeteneklerinin, gelişmiş yapay zeka ve makine öğrenme algoritmalarının ve yeni nesil yarı iletken teknolojilerinin (SiC ve GaN gibi) devam eden entegrasyonu, VFD'leri akıllı fabrikalardaki gelişmiş veri merkezlerine ve aktif katılımcılara dönüştürecek. Bu evrim şunlara yol açacaktır:

- Hiper Optimize Edilmiş Operasyonlar: Enerji kullanımını, proses parametrelerini ve tahmine dayalı bakım programlarını optimize etmek için sürekli öğrenen ve uyum sağlayan VFD'ler.

- Kusursuz Entegrasyon: Daha geniş otomasyona ve bulut tabanlı sistemlere zahmetsizce entegre edilen sürücüler, gerçek zamanlı öngörüler ve her yerden uzaktan kontrol sağlar.

- Geliştirilmiş Sürdürülebilirlik: VFD'ler daha da verimli hale geldikçe ve rejeneratif yetenekleri mümkün kıldıkça daha fazla enerji tasarrufu, daha az atık ve daha küçük çevresel etki.

Sonuç olarak, Değişken Frekanslı Sürücü sadece bir elektrikli ekipmandan daha fazlasıdır; modern endüstriyel verimliliğin, kontrolün ve sürdürülebilirliğin hayati bir sağlayıcısıdır. Kanıtlanmış faydaları ve gelecekteki heyecan verici gelişmeler, yarının daha akıllı, daha yeşil ve daha üretken endüstrilerini şekillendirmede temel bir teknoloji olarak rolünün devam etmesini sağlıyor.